Analytik von Thermoform-Folien – Teil 1

von Dr. Manfred Reichert

Kurzzusammenfassung

In den nachfolgenden Abschnitten

werden die klassischen Methoden zur Analyse von Thermoformfolien beschrieben. Ziel ist es die Gründe für diese Analysenmethoden zu erläutern und auch gegenseitigen Wechselwirkungen dieser Methoden aufzuzeigen. Vor allem sollen auch nützliche Hinweise aus der Praxis dem Anwender Hilfestellung leisten.

1 Allgemeines

Bei der Herstellung von Verpackungen für die Lebensmittelindustrie (z. B. Bechern oder Schalen) auf Thermoform-, Füll- und -Verschließanlagen erwartet der Anwender eine stets gleichgute Qualität seiner Produkte. Ebenso muss eine gute Maschinengängigkeit der Folien bei der Verarbeitung auf der Maschine gewährleistet sein.

Nun gibt es eine Vielzahl von möglichen Kunststoff-Folien, von denen jeweils – abhängig vom Einsatzzweck und vom Produkt – die am besten geeignete Folie ausgesucht wird. Beispiele sind: Für die Herstellung von Joghurt-Bechern werden zum großen Teil Folien aus PS (Polystyrol) oder PP (Polypropylen) eingesetzt. Empfindlichere Produkte, die eine längere Haltbarkeit haben, benötigen Verbundfolien mit einer Sperrschicht, vor allem gegen Sauerstoff. Beispiele für Produkte sind Kaffeesahne, Kondensmilch, Suppen, Fertiggerichte, Babynahrung, und viele andere.

Für die angesprochene nötige gleich bleibende Produktqualität ist eine genaue Definition und Spezifikation der jeweils eingesetzten Folie notwendig. Die Folie muss also gewissen Prüfungen unterzogen werden.

Es gibt dazu eine Vielzahl von Prüfmöglichkeiten, die herkömmlichen Prüfungen sind hier:

Alle diese Methoden haben aber nur eine bedingte Aussagekraft. Es kommt oft vor, dass Anwender Folien von verschiedenen Herstellern benutzen, die nominell anscheinend gleich sind. Eine ausführliche Analyse der Folien ist mit den oben genannten Methoden aber nicht ausreichend möglich.

Denn es sind z. B. folgende Unterschiede in den Folien – die man so ohne weiteres nicht erkennen kann – möglich:

All diese Faktoren können eine Auswirkung auf das Verarbeitungsverhalten haben. Deswegen wird eine genauere Analyse angeraten.

In Ergänzung zu den „klassischen“ o. g. Prüfmethoden können dementsprechend weitere Tests durchgeführt werden, um weitere nötige Informationen zu erhalten. Solche Testmethoden sind:

In diesem vorliegenden ersten Teil sollen die sog. „klassischen Methoden“ kurz erläutert werden.

Die weiteren Methoden werden separat in Teil II behandelt werden.

2 SCHRUMPFMESSUNG

Unter Schrumpf versteht man die Kontraktion im viskosen (heißen) Zustand bei definierter Temperatur und Verweilzeit. Die so ermittelten Längenänderungen in Breite und Länge sind somit ein Maß für die Eigenspannungen der Folie.

Schrumpfmessung: Bestimmung der Maßänderung der Folie durch Wärmeeinwirkung. Diese Messung ist zur Qualitätsbeurteilung der Folien notwendig. Denn bei der Folienherstellung (Folienextrusion) entstehen je nach Verarbeitungsbedingungen mehr oder weniger starke Molekülorientierungen sowie Eigenspannungen. Bei der Folienextrusion werden Spannungen erzeugt und eingefroren. Eine völlig spannungsfreie Thermoformfolie ist nicht herstellbar. Es können aber bei guten und optimierten Maschineneinstellungen sehr niedrige Eigenspannungen erreicht werden.

Genaue Definition für Schrumpf: die Kontraktion einer Schale oder einer Folie unter Einwirkung von Wärme.

Der Schrumpf berechnet sich nach folgender Formel:

L = (Lb – Lu)/Lu x 100%

L: Maßänderung verursacht durch Wärmebehandlung in %

Lb: Absolutmaß nach der Wärmebehandlung in mm

Lu: Absolutmaß vor der Wärmebehandlung in mm

100%: Umrechnungsfaktor vom Absolutwert in Prozent

Prüfmöglichkeiten für das Schrumpfverhalten:

Hier existiert eine Vielzahl von verschiedenen Prüfmöglichkeiten. Die verschiedenen Firmen – Maschinenhersteller und Folienhersteller – benutzen oft ihre eigenen Methoden.

Beispiele für unterschiedliche Methoden bei verschiedenen Firmen (Schrumpfmessung an PS-Folien).

Eine einheitliche Prüfmethode konnte in der Branche noch nicht durchgesetzt werden. So können im Zweifelsfall nur jeweils die Proben mit beiden Methoden gemessen und die Messergebnisse dann verglichen werden. Bei vergleichenden Schrumpfmessungen mit diesen beiden Methoden wurden z. B. deutliche Unterschiede festgestellt.

Das bedeutet für die Praxis, dass man sich im jeweiligen Einzelfall miteinander abstimmen muss, um nachfolgende Probleme und Unstimmigkeiten zu vermeiden.

3 DICKENMESSUNG

Bestimmung der Dicke durch mechanische Abtastung: die Prüfung nach DIN 53 370 dient zur Ermittlung der Dicke von glatten, nicht geprägten Kunststoff-Folien und wird so durchgeführt, dass Dicken-Ungleichmäßigkeiten in der Breite und Länge der Folienbahn ermittelt werden können. Hierdurch kann auf verhältnismäßig schnelle Art die Einhaltung von vereinbarten Dickentoleranzen überprüft werden. Weiterhin dient die Prüfung als Hilfsuntersuchung für andere Prüfungen wie z. B. den Zugversuch. Die zulässige Messfehlergrenze bei der Dickenbestimmung, von der das anzuwendende Messgerät abhängt, ist abhängig von der zu überprüfenden Toleranzfeldgröße.

Als Faustregel gilt: Die Messgenauigkeit des Messgerätes sollte um Faktor 10 höher liegen als das Toleranzfeld der zu untersuchenden Folie. D. h., für eine Folie, die auf 1/100 mm genau gefertigt wird, sollte ein Messgerät mit der Genauigkeit von 1/1000 mm verwendet werden.

Bei jeder Anwendung von Thermoformfolien auf einer Maschine ist die Überprüfung der Dicke bzw. der Dickentoleranzen (Gesamtdicke, s. o., Einzelschichtdicken => Ausmessung von Mikrotomschnitten., s. u.) ein absolutes Muss.

Beispiel: Gesamtdickentoleranz: muss < +- 5% sein. Ansonsten Probleme beim Aufheizen, beim Anliegen an Heizplatten, bei Anliegen am Formwerkzeug etc.

Einzelschichtdickentoleranz: sollte z. B. < +- 10% sein. Grund: bei jeder Folienherstellung gibt es sowohl bei der Gesamtdicke als auch bei den Einzelschichtdicken Toleranzen. Werden diese nicht eingehalten, kann es zu erheblichen Problemen kommen.

Beispiel von Dickenschwankungen der Einbettung einer Sperrschicht (EVOH, weiß) in eine PP-Folie (blau), quer zur Folienlaufrichtung. Dickenschwankungen im PP sind deutlich zu sehen.

Beispiel für Dickenschwankungen (wieder quer zur Folienlaufrichtung) von EVOH in einer PP-Verbundfolie. Verschiedene Dicken des EVOH bedeuten u. a. auch dann verschiedene

Sperrschichtqualitäten im aus dem jeweiligen Bereich gefertigten Becher (im Beispiel 4 Stück, quer zur Laufrichtung). Becher 2 hat dann z. B. erheblich mehr EVOH als Sperrschicht als Becher 1.

Hinzu kommt noch, dass die Folienbreite bei der Folienherstellung viel breiter ist als dann bei der Verwendung auf der Thermoformmaschine. Im o. g. Beispiel ist die Folie bei der Herstellung doppelt so breit wie auf der Maschine. Die Folie wird dann also in zwei Hälften geschnitten, eine Folienrolle „East“ und eine „West“ (offizielle Bezeichnungen aus den USA). Je nachdem, ob gerade „East“ oder „West“ auf der Maschine gefahren wird, ergeben sich unterschiedliche Bedingungen und Qualitäten.

Deshalb ist eine Überprüfung der Folienschichtdicken so wichtig.

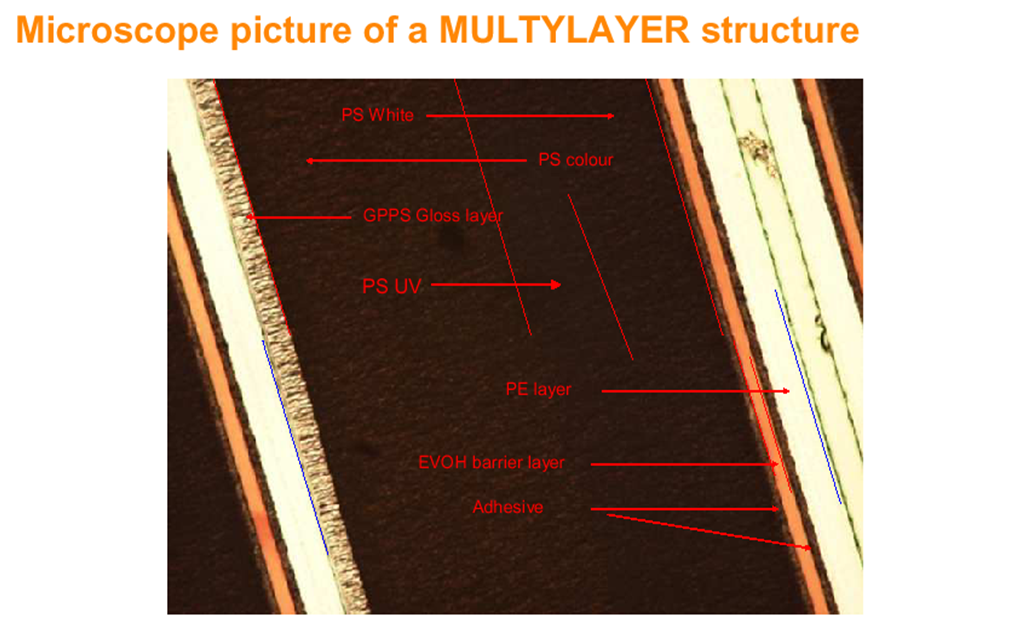

Abschließend noch ein Beispiel, bei dem die einzelnen Komponenten in einer Mehrschichtfolie zu sehen sind .

Abbildung 3: Beispiel eines vielschichtigen Aufbaues in einer Mehrschicht-Verbundfolie (Quelle: E. Ysewyn, RPC Cobelplast, B - Lokeren, 2009

3 ZUGVERSUCH

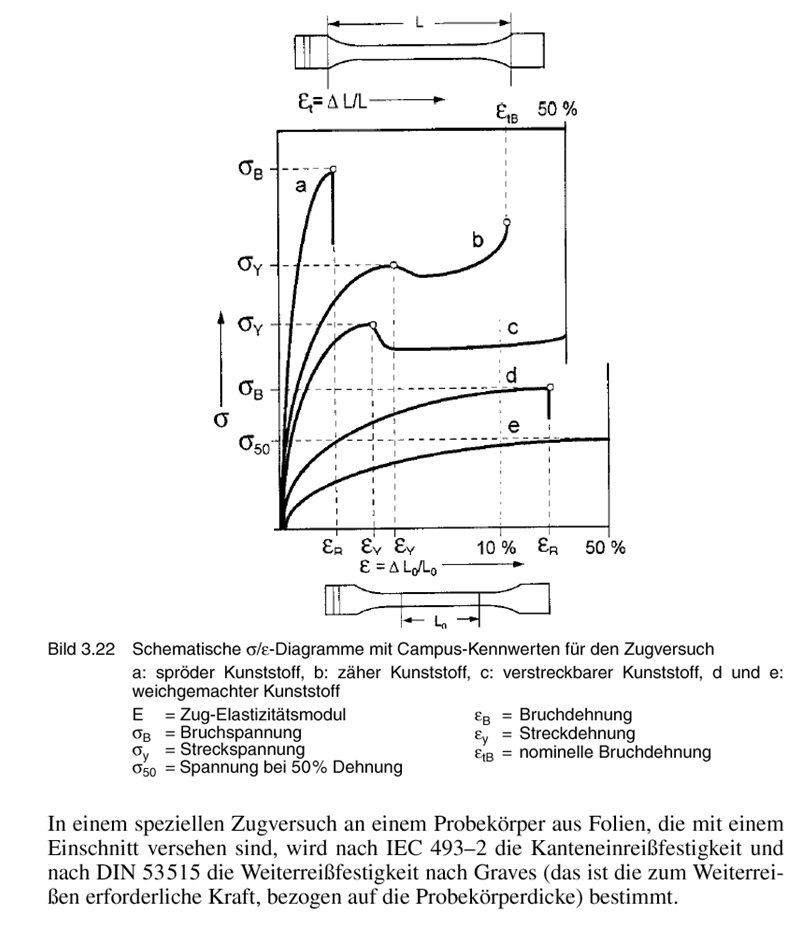

Mit dem Zugversuch nach DIN 53 455 können lediglich die mechanischen Eigenschaften der Thermoformfolien getestet werden. Dieser Versuch dient zur Beurteilung des Verhaltens von Kunststoffen bei einachsiger quasistatischer Beanspruchung auf Zug. Man erhält ein Spannungs-Dehnungsdiagramm, durch das die Zusammenhänge zwischen Spannung und Dehnung leicht überschaubar sind. Je nach Kunststoff (z. B. spröde mit hoher Festigkeit oder gummiähnlich mit geringer Festigkeit) erhält man charakteristische Messkurven. Im Normalfall werden bei dieser Prüfung die Proben längs und quer zur Folienextrusionsrichtung aus dem Thermoformfolien mit Hilfe eines genormten Stanzwerkzeuges herausgeschnitten. Die Ergebnisse aus diesen Versuchen sind jedoch – bezogen auf die Aussagen zum Thermoformverhalten – nur bedingt aussagefähig. Denn sie liefern nur charakteristische mechanische Kenngrößen bei Raumtemperatur.

Untenstehende Abbildung zeigt allgemein das unterschiedliche Spannungs-Dehnungs-Verhalten verschiedener Kunststoffe.

Abbildung 4: Spannungs-Dehnungsverhalten verschiedener Kunststoffe (Quelle: Saechtling, Kunststoff-Taschenbuch, 2009)

4 OBERFLÄCHENBESCHAFFENHEIT: GLANZGRAD

Glanz ist eine visuelle Wahrnehmung, die bei der Betrachtung von Oberflächen entsteht. Die Glanzwahrnehmung ist umso ausgeprägter, je gerichteter das Licht reflektiert wird.

Auf ebenen, völlig glatten, polierten Oberflächen können Spiegelbilder deutlich erkannt werden. Das einfallende Licht wird an der Oberfläche gerichtet reflektiert, d.h. nur in die Hauptreflexionsrichtung. Der Reflexionswinkel ist gleich dem Einstrahlwinkel.

Von rauen Oberflächen wird das Licht nicht nur in die Hauptreflexionsrichtung, sondern auch diffus in andere Richtungen reflektiert. Dadurch ist eine Abbildungsqualität der Oberfläche vermindert: ein reflektiertes Objekt wird nicht mehr brillant, sondern verschwommen abgebildet.

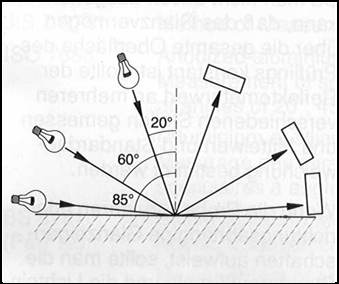

Nachfolgend ist eine Abbildung eines Glanzgradmessgerätes (Reflektometer) dargestellt:

Die Messergebnisse des Reflektometers werden nicht auf die eingestrahlte Lichtmenge bezogen, sondern auf einen schwarzen, polierten Glasstandard mit definiertem Brechungsindex. Für diesen Standard wird der Messwert = 100 Glanzeinheiten gesetzt (Kalibrierung).

Bei Materialien mit höherem Brechungsindex kann der Messwert durchaus größer als 100 Glanzeinheiten (GE) sein, z.B. bei Thermoformfolien. Bei transparenten Materialien kann der Messwert durch Mehrfachreflexion im Material zusätzlich erhöht sein. Aufgrund der hohen Reflexion können bei Metallen sogar bis zu 2000 Glanzeinheiten gemessen werden. Hier ist es auch üblich, die Messung auf die eingestrahlte Lichtmenge zu beziehen und in % anzugeben.

Um vergleichbare Messergebnisse zu erhalten, wurden die Reflektometer und ihre Handhabung international genormt. Besonders stark beeinflusst der verwendete Einstrahlwinkel den Reflektometerwert. Um hochglänzende bis matte Oberflächen gut differenzieren zu können, wurden drei Geometrien, d.h. drei Messbereiche genormt:

Abbildung 6: Einstrahlwinkel und Reflexion bei der Glanzgradmessung (Quelle: Fa. Byk-Gardner, Geretsried, 2003)

Die verschiedenen Geometrien sind in den Anwendungsgebieten folgendermaßen abgegrenzt:

Mittelglänzende Oberflächen werden mit der 60°-Einstrahlungsrichtung gemessen und sollten dort im Bereich von 10 bis 70 Glanzeinheiten liegen.

Hochglänzende Flächen, die in der 60°-Geometrie Messwerte von größer als 70 Einheiten zeigen, sollten unter 20° ausgemessen werden.

Dagegen werden matte Flächen von weniger als 10 Glanzeinheiten (bei 60°) mit der 85°-Geometrie gemessen. Um eine bessere Differenzierung der Messwerte zu erreichen, wird empfohlen, den 85°-Einstrahlungswinkel schon dann anzuwenden, wenn der 60°-Wert unter 30 Einheiten liegt.

Bei einem konkreten Beispiel klebten beim Aufheizen verschiedener Thermoformfolien

Die Folien an den Heizplatten einer Maschine verschieden stark an. Es wurden nach Optimierungsarbeiten an der Maschine verschiedene Untersuchungen durchgeführt. Bei den Versuchen wurde festgestellt, dass das Anklebeverhalten neben der Heizplattentemperatur v. a. vom Glanzgrad der Folien abhängt. D.h. die matte Folie klebte im Vergleich zu einer glänzenderen Folie so gut wie nicht.

Je höher die Werte, desto glänzender die Folie.

Durchsichtige Thermoformfolien werden nicht mit diesem Gerät gemessen, da ein Teil des einfallenden Lichtes absorbiert und das Ergebnis somit verfälscht wird.

Ankleben der Folien an den Heizplatten kann zu erheblichen Problemen bei der Weiterverarbeitung führen. Die Behälterqualität kann ungenügend sein; Zudem kann der Folientransport in der Maschine gestört sein, was z. B. zum Herausschwappen des Produktes führen kann (bei dünnflüssigen Produkten).

Deshalb ist die Überprüfung des Glanzgrades so wichtig. Es gibt aber keine genau definierten Glanzgradwerte, die aussagen, wann eine Folie klebt und wann nicht. Das hängt auch von anderen Faktoren wie Temperatur und Oberflächenbeschaffenheit der Heizplatten ab.

5 FLAMMENFÄRBUNG

Zu guter Letzt sei noch ein relativ einfacher Test kurz angesprochen, der aber nichtsdestoweniger in der Praxis oft Verwendung findet. Oft ist der Anwender bei Verwendung einer Thermoformfolie in der Praxis nicht sicher, um was für Material es sich handelt. Um einen ersten Hinweis über die Art des Materials zu bekommen, wird als Schnelltest die Flammenfärbung zu Rate gezogen. Denn beim Anzünden eines Probestückes erlauben Flammenfärbung und Geruch eine schnelle Diagnose.

Als Beispiele wird hier das Verhalten von PS und PP herangezogen:

PS: gelb-orangene Flammenfärbung, schwarzer rußiger Rauch; der etwas scharfe Geruch soll an frisches Pflanzengrün erinnern.

PP: weißer Rauch, Geruch nach Kerzenwachs

Im Gegensatz zu diesem Test sind hingegen für die ergänzenden Methoden wie DSC, DMA etc. oft spezielle Firmen, Prüfinstitute oder Hochschulen ausgerüstet. Auf diese Methoden wird in Teil II eingegangen werden.

In weiteren Teilen sollen dann auch Methoden zur Prüfung fertig hergestellter Behälter beschrieben werden.

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.de

Mitglied von InnoNET-Partners

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de

Geschrieben am 19. Sep., 2012

Kategorie: Folienprüfung & Analytik

Tags: Dickenmessung, Oberflächenbeschaffenheit, Schrumpfmessung, Thermoformen, Thermoformfolien, Zugversuch.