Der Gelboflextest nach ASTM F 392

Der Gelboflextest nach ASTM F 392

Innoform Testservice erhält häufig Anfragen zur Prüfung der mechanischen Festigkeit von flexiblen (Barriere-) Materialien. Diese Materialien spielen in vielen Anwendungen, von Lebensmittelverpackungen bis hin zu technischen Schutzfolien, eine entscheidende Rolle. Eine bewährte Methode zur Prüfung der mechanischen Festigkeit dieser Materialien ist der Gelboflextest nach ASTM F 392.Dies betrifft insbesondere die Knitter- und Knickfestigkeit von Barrierematerialien wie Folien- oder Papierverbunden. Was...

Innoform bietet Web-Seminare in englischer Sprache an

Innoform bietet Web-Seminare in englischer Sprache an

Aufgrund zahlreicher Anfragen bietet Innoform ab April 2023 ausgewählte Webseminare auch in englischer Sprache an. Im ersten Halbjahr liegt der Schwerpunkt auf den Themen Grundlagen der Folienverpackung, Herstellung und Anwendung.Nach den Videokursen und Inno-Talks Europe ist dies das dritte Angebot von Innoform für englischsprachige Interessenten. Innoform folgt damit der Internationalisierung der gesamten Flexpack-Branche, ihrer Kunden und Lieferanten. Mit Dr. Heiko...

Das Inno-Meeting Europe – am Puls der Zeit

Das Inno-Meeting Europe – am Puls der Zeit

Ein kurzer Bericht von Karsten Schröder Moderiert von Guido Aufdemkamp war das Inno-Meeting Europe ein kurzweiliges, informatives und kollegiales Meeting der Vor-Ort- und Livestream-Teilnehmer. Gemeinsam mit den hochkarätigen Referent*innen ergab sich eine äußerst freundschaftliche und konstruktive Atmosphäre. Es begann mit Zahlen, Daten und Fakten von Flexible Packaging Europe (FPE). Anja Holthoff-Schlegel sprach, zugeschaltet aus der Quarantäne, über das zu erwartende...

Folien-Material-Analyse Podcast mit Daniel Wachtendorf

Folien-Material-Analyse Podcast mit Daniel Wachtendorf

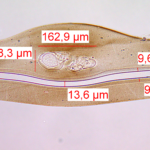

Daniel arbeitet im Innoform Testservice in Oldenburg, und einer seiner Schwerpunkte als promovierter Chemiker ist die Material-Analyse von Fremdkörpern, Kunststoffen und Folien. Wissen Sie, wie man Fremdkörper in Lebensmitteln analysieren kann? Und wussten Sie, dass durch geeignete Kombination analytischer Methoden sogar Mehrschichtfolien in ihren einzelnen Bestandteilen analysiert werden und Schichten, dünner als ein Bruchteil eines menschlichen Haars, erkennbar sind? Sie...

Barrieremessungen

Barrieremessungen

In diesem Teil unserer Reihe DID YOU KNOW zu Barrierefolien dreht sich alles um das Messen von Barriereeigenschaften. Wir erläutern die Einheiten g/cm³/m²xdxbar und cm³/m²xdxbar und ordnen diese in die Begriffe niedrige, mittlere, hohe und ultra hohe Barriere ein. Wir sprechen über die Prüfverfahren vom Prinzip her und erläutern Stolpersteine für die Praxis. So klären wir über das auf, was...

Wie beeinflussen Druckfarben das Folien-Recycling – Podcast mit Frau Dr. Annett Kaeding-Koppers

Wie beeinflussen Druckfarben das Folien-Recycling – Podcast mit Frau Dr. Annett Kaeding-Koppers

In dieser Podcast Episode berichtet Frau Dr. Annett Kaeding-Koppers über die Projektinitiative PrintCYC, die 2019 als Impulsgeber für Flexpacker aus der europäischen Initiative Ceflex entstanden ist. Wir sprechen über die Rolle des Handels, der Druckfarbenhersteller und der Verpackungsdesigner. Alle Glieder der Lieferkette können und müssen Beiträge leisten, um aus bedruckten Folienverpackungen wieder Folienverpackungen werden zu lassen. Das geht nicht ohne den...

Permeation gliedert sich in 3 Schritte: Adsorption der Moleküle an der Oberfläche, Diffusion der Moleküle durch das Material und Desorption - das Entmischen der Moleküle und Lösen, z. B. im Füllgut. Wenn diese Schritte in einem konstanten, gleichförmigen Prozess ablaufen, lässt sich die Permeationsrate errechnen und messen. Zu diesen Grundlagen erörtert Karsten Schröder Details für alle, die sich mit Folienverpackungen...

Gemeinsam mit dem europäischen Verband der flexiblen Verpackungsindustrie Flexible Packaging Europe, wird Innoform Coaching GbR vier englischsprachige Inno-Talks pro Jahr veranstalten. Der Inno-Talk Europe findet in englischer Sprache auf www.Inno-Talk.eu statt. Dort sind auch kostenlose Teilnehmertickets buchbar. Dieses innovative Online-Event-Format, welches gemeinsam mit eveema GmbH & Co KG entwickelt und zur Serienreife gebracht wurde, wird zudem 6 Mal jährlich in...

Porosität, Permeation und Partialdruck

Porosität, Permeation und Partialdruck

Einstieg in die Barrierefolien Teil 4 Did you know: Porosität und Permeation gehören nicht in eine Schublade und basieren auf völlig unterschiedlichen Mechanismen. So spricht man von Porosität für das Durchdringen und/oder Durchströmen von z. B. Gasen durch poröse Schichten, wie Defekte in Aluminiumfolien (Poren) oder auch Fehlstellen in anorganischen Barriereschichten wie SiOx und AlOx. Bei Kunststoffen ohne Poren spricht...

In unserer Reihe #Folienwissen für alle geht es heute um die Einstufung von Barrierefolien. Wann fängt Barriere an und was ist eine Hochbarriere überhaupt? Wenn wir diesen Begriff der Barriere verwenden, muss erst einmal klar werden, um welche Barriere es sich handelt. Meistens betrachtet man theoretisch die beiden "gegenläufigen" Barrieren Sauerstoff- und Wasserdampfbarriere, die für Lebensmittelverpackungen von besonderer Bedeutung sind....