Haben Sie Verarbeitungsprobleme bei der Herstellung oder Verarbeitung einer Folie? Benötigen Sie eine analytische Untersuchung des Schichtaufbaus oder Materialeinsatzes einer Folie?

Dazu bieten wir verschiedene Einzeluntersuchungen/Analysenpakete an, zugeschnitten auf die von Ihnen benötigte Informationstiefe.

1 Einzelanalysen (auch mehrere in Kombination) zum FESTPREIS

1.1 Beispiel: Siegelkurve in Kombination mit DSC-Screening

Anwendungsbeispiel:

Bei der Verarbeitung einer Folie treten Siegelprobleme auf. Nach Chargenwechsel der Folie konnten auf der Abpackmaschine wieder einwandfreie Packungen hergestellt werden. Als Fehlerursache wird der sporadische Ausfall der Dosiereinheit der Extrusionsanlage während der Folienherstellung vermutet.

Herangehensweise:

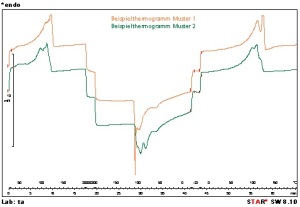

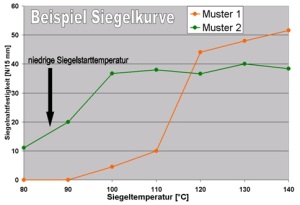

Objektiver Vergleich der Siegeleigenschaften beider Folienmuster (i. O. Packung und schadhafte Packung) im akkreditierten Laborversuch durch Erstellung temperaturvariierter Siegelkurven und vergleichende Untersuchung der Siegelschichten mittels Thermoanalyse/DSC-Screening.

Ergebnisse der durchgeführten Messungen

|

|

Zusammenfassung der Ergebnisse:

Die Siegelkurven der beiden Muster bestätigen die an der Verpackungsmaschine beobachteten Abweichungen der Siegeleigenschaften (siehe Grafik). Die Untersuchung der Siegelschichten mittels DSC zeigt abweichende Intensitäten der beiden Hauptpeaks für Muster 2 (grün) und Muster 1 (orange). Darüber hinaus ist bei Muster 2 (grün) das PE- Plastomer („zusätzlicher Schmelzpeak“), welches für die niedrigere Siegelstarttemperatur (siehe Pfeil) verantwortlich zeichnet, deutlich nachweisbar, bei Muster 1 (orange) fehlt dieser Peak.

Beurteilung der Ergebnisse:

Die Vermutung, dass die bei der Folienverarbeitung beobachteten Siegelprobleme auf unterschiedliche Siegeleigenschaften der Folien zurückzuführen sind, konnte anhand der Laborsiegelversuche bestätigt werden. Die ergänzend durchgeführten DSC-Messungen geben zudem eindeutige Belege für Abweichungen in den Materialzusammensetzungen. Insbesondere die für die Siegeleigenschaften maßgebliche PE- Plastomerkomponente scheint bei Muster 1 (orange) völlig zu fehlen bzw. nur in sehr geringer Menge enthalten zu sein.

1.2 Beispiel 2: Mikrotomschnittbild

Anwendungsbeispiele:

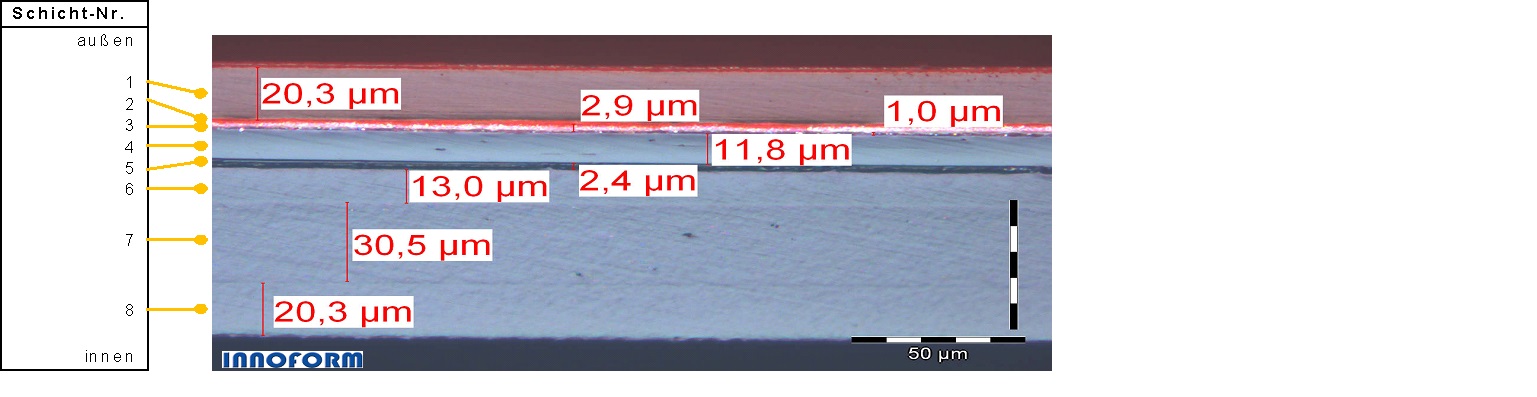

Überprüfung der Schichtdickenverteilung einer coextrudierten Mehrschichtfolie, z. B. zum Abgleich mit Vorgaben aus einer Folienspezifikation

Herangehensweise

Es wird ein Mikrotomschnitt des Folienquerschnittes angefertigt, bei Raumtemperatur mikroskopiert und fotografiert. Die sichtbaren Schichten (Einschränkung: Coexschichten transparenter Folien sind bisweilen ohne Einsatz ergänzender Methoden nicht immer erkennbar) werden gemäß unserer akkreditierten Methode vermaßt. Bei unbekannten Folien erhalten Sie so einen ersten Überblick der vorliegenden Folienstruktur, z. B. als Entscheidungsgrundlage für weitergehende Untersuchungen, siehe dazu Pkte. 2, 3 und 4.

Ergebnisse: Mikrotomquerschnitt und tabellarische Zusammenfassung des Schichtaufbaus

2 Analysenpakete zum FESTPREIS

2.1 Folienaufbau-Werkstoffcharakterisierung

Die tiefergehende analytische Charakterisierung einer Folienkonstruktion ist nur durch Kombination mehrerer Analysenmethoden abgesichert möglich. Auf Basis unserer langjährigen Erfahrungen haben wir unter Kosten-/Nutzenaspekten ein Paket geschnürt, das geeignet ist, häufig gestellte Fragen zum Folienaufbau zu beantworteten und zudem eine ausgezeichnete Basis für gezielte ergänzende Analysen zur Beantwortung sehr spezieller Fragestellungen darstellt.

Anwendungsbeispiele:

Überprüfung von Materialvorgaben aus Folienspezifikationen für Mehrschichtfolie, Benchmarking, Schadensanalysen, Patentverfahren …

Untersuchungsprogramm:

Ergebnisse: Mikrotomquerschnitt mit Angabe der Werkstoffklassen der Einzelschichten

Ergebnis: Tabellarische Zusammenfassung des Schichtaufbaus

3 Ergänzende Analysen zu „Folienaufbau-Werkstoffcharakterisierung“

In enger Absprache mit Ihnen bzgl. der Machbarkeit und entstehender Kosten können ergänzend genau die Informationen ermittelt werden, die Sie interessieren.

So ist es z. B. oft von Interesse, die Zusammensetzung der Einzelschichten in Coexstrukturen aus Polyolefinen genauer zu beschreiben, was in unten stehendem Beispiel mittels gezielter DSC-Messungen erledigt wurde.

Diverse Additive und Zusätze, wie z. B. Gleitmittel, VA- Anteil bei E/VA- Copolymeren, Antiblockmittel, Weißpigmente können qualitativ und quantitativ bestimmt werden. Sprechen Sie uns an, wir diskutieren gern mit Ihnen die Möglichkeiten!

Zusammenfassung und Interpretation der Ergebnisse zur Beantwortung der individuellen Fragestellung

4 Stippen-Einschlussanalyse

Stippen in Folien stellen in sensiblen Anwendungen häufig eine nicht mehr akzeptierte Qualitätsabweichung dar.

Anwendungsbeispiele:

Eine Stippe führt zu optischen Fehlern in der Bedruckung. Es bildet sich ein unbedruckter Hof um den „Stippenberg“.

Fragestellung: Handelt es sich um einen Druckfehler oder ist die Qualitätsabweichung auf die eingesetzte Folie zurückzuführen? Wenn ja, was ist die Ursache?

Untersuchungsprogramm:

Die analytische Untersuchung derartiger Einschlüsse in dünnen Folien ist eine anspruchsvolle Aufgabe, die viel Erfahrung in der analytischen Bearbeitung sowie Kenntnisse der technologischen und materialspezifischen Zusammenhänge voraussetzt. Über viele Jahre haben wir eine bewährte Systematik zur Aufklärung derartiger Fragestellungen entwickelt.

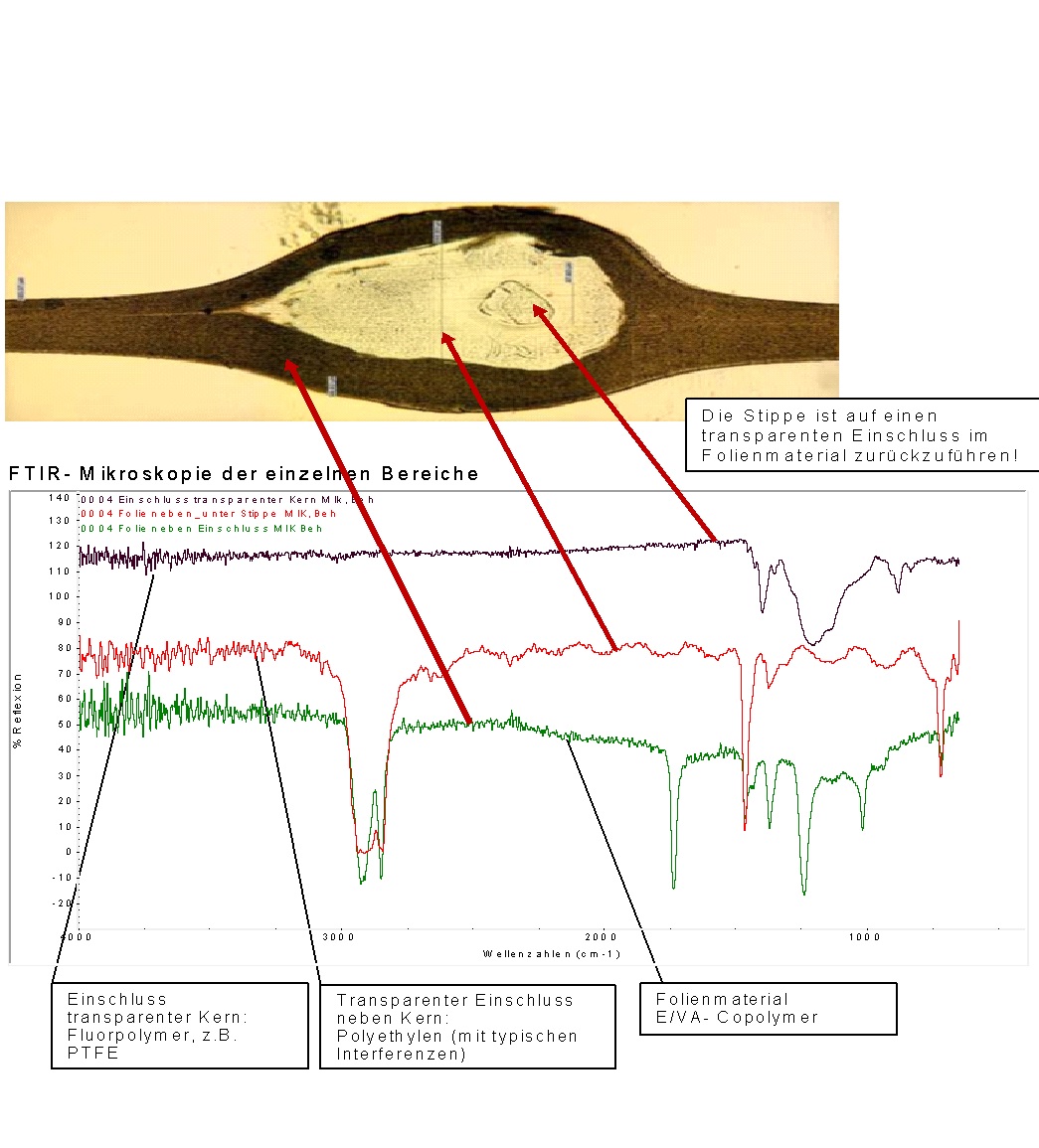

Ergebnisse der durchgeführten Untersuchungen (Auszug):

Mikrotomquerschnitt zur Bestimmung der Lage der Stippe

Thermomikroskopie

Zusammenfassung der Ergebnisse der durchgeführten Untersuchungen:

Die Ursache für die optisch erkennbare Qualitätsabweichung stellt ein transparenter Einschluss in der weiß eingefärbten Folie dar. Dieser ist vollkommen vom E/VA-Copolymer + PE-LLD-basierten Folienmaterial (Schmelzbereich ca. 103- 122 °C) umhüllt. Der transparente Einschluss besteht im Wesentlichen aus PE-LLD (Schmelzpunkt ca. 122 °C) mit einem kleinen Stippenkern auf Basis eines Fluorpolymers (Schmelzpunkt >> 300 °C).

Unsere Interpretation der Ergebnisse:

Die optisch erkennbare Qualitätsabweichung wurde eindeutig durch eine Stippe in der eingesetzten Folie und nicht durch einen Druckfehler verursacht.

Die Stippenbildung selbst ist unserer Ansicht nach sehr wahrscheinlich auf Einsatz einer mit Fluorpolymer (z. B. PTFE) kontaminierten PE- LLD- Charge zurückzuführen.

Möglicherweise ist der fluorpolymerbasierte Stippenkern auf Abrieb von Antihaftbeschichtungen, z. B. aus Rohrleitungen bei der Polymerherstellung oder an der Extrusionsmaschine selbst, zurückzuführen.

Bekanntlich werden Fluorpolymere in Form von Fluorelastomeren auch als Verarbeitungshilfsmittel bei der Extrusion von PE-LLD eingesetzt. Diese weisen allerdings nach unserem Kenntnisstand Schmelzpunkte von < 200 °C auf und scheiden daher nach unserer Auffassung als Fehlerursache aus.

Für Prüfungen zum Folienaufbau beim Testservice klicken Sie hier, Prüfungen zur Materialcharakterisierung finden Sie hier.

Oldenburg, November 2015

Geschrieben am 04. Apr., 2016

Kategorie: Folienherstellung/Veredelung, Neuigkeiten

Tags: Analyse, DSC, Folienaufbau, Folienspezifikation, Mehrschichtfolie, Mikrotomschnitt, Schicht, Schichtdicke, Siegelkurve, Thermomikroskopie, Werkstoffklasse.