Analytik von Thermoform-Folien – Teil 2

von Dr. Manfred Reichert

Kurzzusammenfassung

Im ersten Teil der Analytik von Thermoformfolien beschränkte ich mich auf die klassischen Methoden wie Dickenmessung, Schrumpf, Glanzgrad, und einige andere (siehe Inno-Letter „Analytik von Thermoformfolien – Teil I “). Teil II geht auf weiterführende Methoden ein:

In den nachfolgenden Abschnitten

werden weiterführende Methoden zur Analyse von Thermoformfolien beschrieben. Ziel ist es, dem Anwender Hilfestellungen aufzuzeigen, wie mit solchen Methoden die Eigenschaften der Thermoform-Folien im Hinblick auf ihr Verhalten auf der Thermoform-Maschine besser als bisher erfasst werden können. So sollen z. B. Unterschiede von Folien verschiedener Hersteller, die nominell anscheinend gleich sind, sich aber beim Thermoformen deutlich unterschiedlich verhalten, erkannt und bewertet werden. Dadurch soll insgesamt die Prozesssicherheit verbessert werden. Allerdings werden wohl des Öfteren zur genauen Analyse und Interpretation spezielle Fachfirmen bzw. Fachinstitute hinzugezogen werden müssen.

1 Allgemeines

Die Qualität der Folien, die beim Thermoformprozess verarbeitet werden sollen, ist von extrem wichtiger Bedeutung. Die Thermoformung – also die Herstellung von Bechern, Schalen etc. aus der flachen Ausgangsfolie – stellt dabei beispielsweise bei der Verpackung von Lebensmitteln einen sehr wichtigen Verfahrensschritt dar.

Durch die Qualität der Folien wird wesentlich das Betriebsverhalten einer Thermoformmaschine mit bestimmt. Und das Betriebsverhalten bestimmt im Endeffekt die Wirtschaftlichkeit und die Produktivität des Herstellprozesses. Denn durch eine nicht maschinengängige oder schlechte Thermoformfolie werden Funktionsstörungen im gesamten maschinellen Ablauf verursacht.

In der Praxis hat es sich oft als schwierig erwiesen, solche Funktionsstörungen zu erklären bzw. eindeutigen Ursachen zuzuweisen:

Auf jeden Fall muss den vielen möglichen Gründen im Einzelfall nachgegangen werden. Was die Folie betrifft, so ist es sehr wichtig, die Qualität genau angeben zu können, und die Folie entsprechend durch geeignete Analysen untersuchen zu können.

Das ist in letzter Zeit immer wichtiger geworden. Die Thermoformfolien wurden laufend weiter entwickelt, dadurch wurden und werden immer größere Anforderungen an die Betreiber von Thermoformanlagen gestellt: bessere und gleichmäßigere und immer gleich gute Qualität der hergestellten Behälter, möglichst bei gleichzeitiger Verwendung von dünneren Folien als bisher (Packstoffersparnis und dadurch Erhöhung der Wirtschaftlichkeit). Dazu ist auch eine Gewährleistung einer guten Maschinengängigkeit der Folie beim Thermoformen auf der Maschine unbedingt notwendig.

Es kommt erschwerend hinzu, dass hier die Anwendung von relativ schwer verarbeitbaren Folien wie Polypropylen (PP) große Zuwachsraten aufweist. PP ist ein so genannter teilkristalliner Kunststoff. Das bedeutet, vereinfacht ausgedrückt, dass dieses Material bei der Erwärmung (Vorstufe vor der Thermoformung) nur in einem sehr engen Temperaturfenster erwärmt werden kann, was an sich schon relativ hohe Anforderungen an die Ausführung der Heizstation der Maschine bedeutet. Andere gängige Materialien wie Polystyrol (PS) oder Polyvinylchlrorid (PVC), die amorphen Charakter haben, können im Gegensatz dazu in einem breiteren Temperaturfenster verarbeitet werden.

Bei einer PP-Folie hat aber auch die Morphologie (d.h. ihr innerer Gefügezustand mit seiner teilweise kristallinen Struktur) einen Einfluss auf die Thermoformung. Weitere Einflüsse sind: die Art des Folienextrusionsprozesses, die dabei verwendeten PP-Typen, und auch die Bedingungen bei der Lagerung der Folien.

Eine umfangreiche Analytik der Folien bzw. Qualitätssicherung muss deshalb in der Lage sein, diese Qualitätsmerkmale so weit wie möglich zu erfassen und auch zu bewerten.

Wurde bisher nur von so genannten Monofolien (wie z.B. PP und PS) gesprochen, so werden aber oft in der Praxis für empfindliche Abfüllprodukte, die eine längere Haltbarkeit erfordern, Verbundfolien eingesetzt. Diese haben beispielsweise eine zusätzliche Sperrschicht gegen Sauerstoff und / oder gegen Feuchtigkeit eingebaut.

Bei all diesen Folien ist hier eine möglichst genaue Folienspezifikation bzw. –definition notwendig.

Zur genauen Erfassung der Folienqualität werden bisher vor allem die klassischen Prüfmethoden verwendet, die bereits im vorherigen Inno-Letter („Analytik von Thermoformfolien – Teil I „) beschrieben wurden.

Diese klassischen Methoden sind aber nicht ausreichend, haben nur eine bedingte Aussagekraft. Damit kann weder den Werkstoff noch dessen Güte identifiziert werden. Eine Aussage zum jeweiligen Gefügezustand der Folien und damit zu deren Verformbarkeit ist nur bedingt möglich.

Nun kommt es in der Praxis oft vor, dass Anwender Folien von verschiedenen Herstellern benutzen, die nominell anscheinend gleich sind. Eine ausführliche Analyse der Folien ist mit den oben genannten Methoden aber nicht ausreichend möglich.

Es sind auch beispielsweise verschiedene Unterschiede in den Folien – die man so ohne weiteres nicht erkennen kann – möglich. Die Unterschiede können z. B. in der Qualität der verwendeten Rohstoffe liegen, oder in der Anzahl und Qualität von Zusätzen zur Folie.

Auch kann ggf. Rezyklat als eine Schicht in der Folie – nicht zur Produktseite hin – verwendet werden.

Ebenso kann die Methode der Folienherstellung – also die Technik des Folienextrusionsprozesses – bei den verschiedenen Folienherstellern unterschiedlich sein.

All dies kann sich auf das Verarbeitungsverhalten auf der Maschine auswirken.

Es sind deshalb in Ergänzung zu den herkömmlichen Prüfmethoden optimierte und dabei praxisgerechte Prüfmethoden für die Thermoformfolien nötig, um weitere nötige Informationen zu erhalten. Diese Methodensollen die klassischen Methoden ergänzen bzw. deren Nachteile ausmerzen.

Solche Testmethoden sind:

2 DSC (Differential Scanning Calorimetry)

Mit der DSC werden thermische Effekte ermittelt, die mit physikalischen Umwandlungen wie Glasübergängen, Schmelz- und Kristallisationsvorgängen verbunden sind. Der Glasübergang ist ein reversibler Übergang in amorphen Materialien oder in amorphen Bereichen teilkristalliner Materialien von einem harten und relativ spröden, eingefrorenen Zustand in den Zustand der Schmelze bzw. in einen gummiartigen Zustand. Darüber hinaus kann mit der DSC aber auch die spezifische Wärmekapazität der Folien bestimmt werden.

Die DSC ist nach den Normen DIN 51007 und DIN 53765 beschrieben.

Bei der DSC wird das Material einem kontrollierten Temperatur-/Zeit-Programm unterworfen. Dabei wird der Wärmestrom von und zur Probe gemessen. Messgröße ist die Temperaturdifferenz zwischen der Probe und einer Referenz. Diese Temperaturdifferenz ist proportional zu dem von der Probe aufgenommenen oder abgegebenen Wärmestrom. Es können somit alle physikalischen und chemischen Vorgänge, die mit einem Wärmeeffekt verbunden sind, charakterisiert werden. Man gewinnt Informationen über endotherme und exotherme Wärmetönungen. Somit erhält man sehr gute Möglichkeiten, Materialunterschiede in den verschiedenen Folienchargen zu erkennen.

Die DSC bietet optimale Möglichkeiten, wenn es darum geht, Materialunterschiede zu erkennen. Der praktische Grund für diese Analyse ist folgender: die Thermoformmaschinen werden bei den Abnahmeläufen auf eine bestimmte Foliensorte eingestellt. Genau diese Folie wird bei der Maschinenabnahme verwendet und ist somit die Referenzfolie. Von dieser Folie wird eine DSC-Analyse durchgeführt und als Referenzdiagramm/Thermogramm abgelegt. Falls später andere Folien als die beim Abnahmelauf vereinbarten Folien von dem Kunden verwendet werden, die sich z. B. durch anderes oder schlechteres Thermoformverhalten auf der Maschine auszeichnen, kann diese mit der DSC sehr einfach und schnell festgestellt werden. Denn die DSC registriert das thermische Probenverhalten. Durch diese Analyse wird in Form eines Messdiagrammes jeweils ein charakteristischer „Fingerabdruck“ von der gemessenen Folie erhalten.

An dieser Stelle sei ein Beispiel für die Anwendung der DSC-Analyse aus der Praxis erwähnt: bei einer Molkerei wurden PS- Thermoformfolien verschiedener Hersteller getestet. Diese Folien wiesen aber unterschiedlich gutes Thermoformverhalten auf (obwohl sie nominell gleich sein sollten). Durch die DSC konnte nachgewiesen werden, dass bei der Folie, die ein gutes Thermoformverhalten aufwies, die DSC-Ergebnisse (Wärmekapazität, Glasübergangstemperatur) anders waren als bei der Folie mit schlechtem Thermoformergebnis.

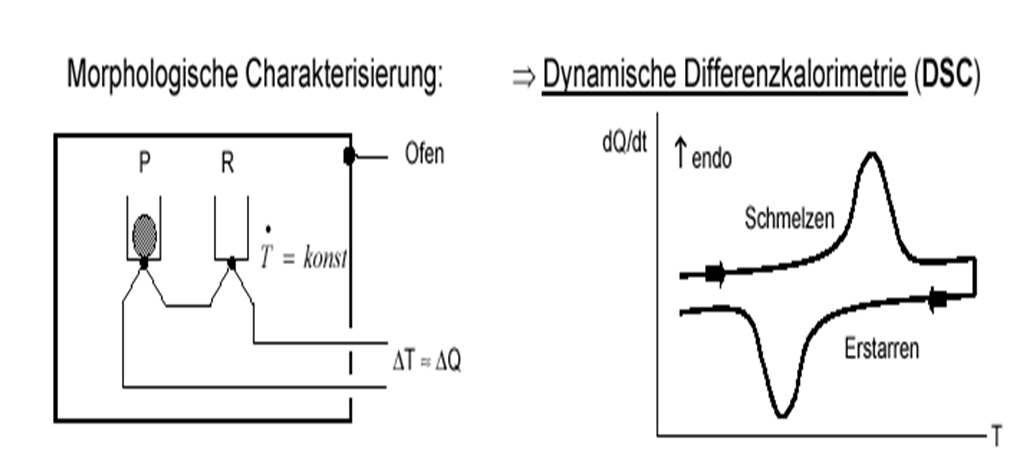

Das grobe Prinzip der Foliencharakterisierung mit DSC-Analyse ist in nachfolgender Abbildung zu sehen:

Abbildung 1: Foliencharakterisierung mit Thermoanalyse DSC; Quelle: A. Frick, FH-Aalen, Kunststofftechnik

Beschreibung der vorstehenden Abbildung:

In dem linken Bild bedeutet „P“ die Probe, „R“ die Referenz. ?T bedeutet die Temperaturdiffenenz zwischen „P“ und „R“, die proportional dem Wärmestrom ?Q ist (siehe Text weiter oben).

In dem rechten Bild ist das Schmelzverhalten (beim Erwärmen) bzw. das Erstarrungsverhalten einer Probe (beim Abkühlen) prinzipiell dargestellt.

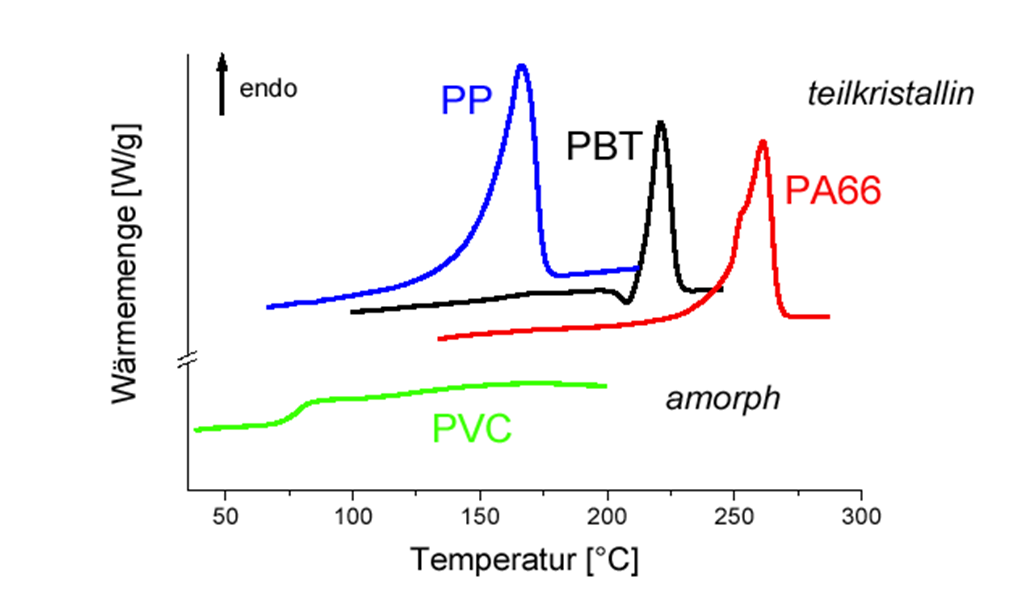

Konkrete Beispiele für die Analyse verschiedener Kunststoffe sind in nachfolgender Abbildung 2 zu sehen:

Abbildung 2: Beispiele für Werkstoffidentifikation mit DSC-Analyse; Quelle: A. Frick, FH-Aalen, Kunststofftechnik

Kurze Erklärung der Abbildung:

Hier sind schematisch die DSC-Kurven beim Aufheizen verschiedener Kunststoffe abgebildet. Deutlich zu erkennen ist dabei das Verhalten teilkristalliner Kunststoffe (Ausbildung von Schmelzpeaks) sowie amorpher Kunststoffe wie PVC.

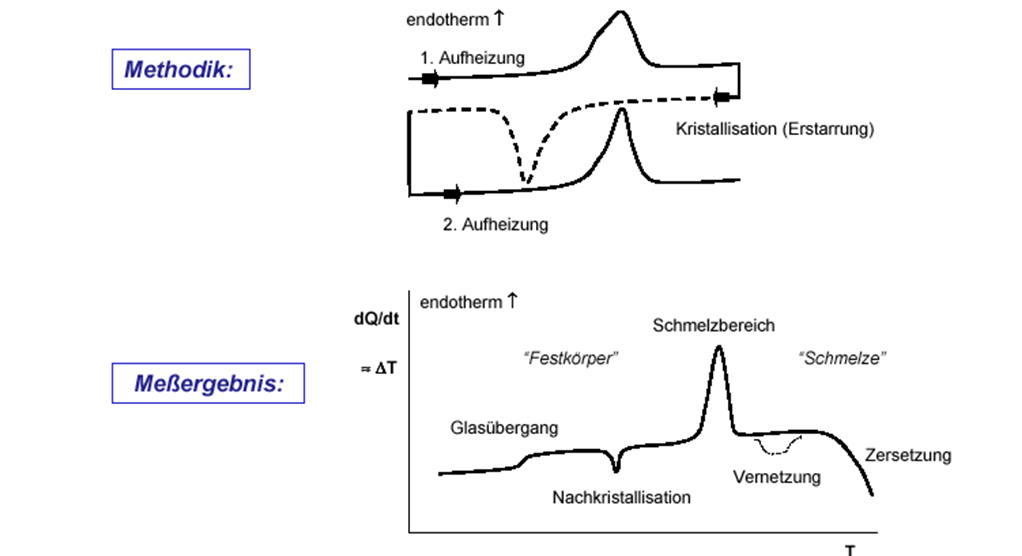

Messmethodik und Messergebnisse sind noch einmal in der folgenden Abbildung 3 gezeigt:

Abbildung 3: DSC-Analyse, Messmethodik und Messergebnisse; Quelle: A. Frick, FH-Aalen, Kunststofftechnik

Kurze Erläuterung zu der obigen Abbildung:

Oberes Bild (Methodik): 1. Aufheizung der Folie: Kristallisationspeak beim Erwärmen; Erstarrungskurve beim Abkühlen; 2. Aufheizung: erneuter Kristallisationspeak.

Das DSC-Signal der 1. Aufheizung über den Erweichungspunkt beinhaltet die thermomechanische Vorgeschichte des Materials und so wichtige Informationen über die Verarbeitung (beispielsweise bei der Herstellung der Folie). Mit dem vollständigen Erweichen wird diese Vorgeschichte „gelöscht“. Die anschließende Abkühlung schafft einen einheitlichen Zustand und ermittelt das Erstarrungs- bzw. Kristallisationsverhalten. Die 2. Aufheizung gibt die reinen Stoffeigenschaften wieder und stellt somit die Basis für eine direkte Vergleichbarkeit des Materials mit anderen Proben dar.

Unteres Bild (Messergebnis) zeigt noch ein DSC-Diagramm eines Materials, vom festen Körper über den Schmelzbereich bis zur Zersetzung.

Die DSC detektiert also auch:

Deshalb wird empfohlen, die DSC-Analyse zur Spezifizierung der Folien für eine prozesssichere Thermoformung im Rahmen der Wareneingangskontrolle einzusetzen.

Eine direkte Aussage zum Thermoformverhalten der Folien ist aber mit der DSC-Analyse nicht möglich. Hierzu eignen sich andere Methoden: DMA-Analyse und Torsionsschwingversuch.

3 DMA (Dynamisch-mechanische Analyse)

Mit dieser Methode werden die viskoelastischen Eigenschaften von Folien erfasst. Denn der Kunststoff besteht immer aus zwei Komponenten: einer viskosen Komponente, und einer elastischen Komponente. Das Verhältnis dieser beiden Komponenten – also ob mehr viskos oder mehr elastisch – gibt Aussagen zur Thermoformbarkeit . Hiermit kann- im Gegensatz zur DSC-Analyse – also die Thermoformbarkeit von Folien analysiert werden. Das Ergebnis einer DMA-Messung ist zum einen der sog. Speichermodul oder E-Modul E’ eines Materials, der Aussagen über die Steifigkeit des Kunststoffes abgibt. Das zweite Ergebnis der Analyse der sog. Verlustmodul E’’, der etwas über das viskose Verhalten des Kunststoffes aussagt.

Diese Werkstoff-Kenndaten können mit Hilfe der DMA nach DIN 53440, DIN 53513 sowie ASTM D 4065-90 bestimmt werden. Damit können direkte Aussagen zum mechanischen Probeverhalten gemacht werden. Es werden die mechanischen Eigenschaften in Abhängigkeit von der Temperatur und einer möglichen Belastungsfrequenz ermittelt. Der E-Modul ist ein Maß für die Festigkeit oder Steifigkeit einer Probe und liefert eine direkte Aussage über die Verformbarkeit des Materials. Der Verlustmodul hingegen gibt Aussagen über die viskosen Bestandteile, die ebenfalls für die Verformbarkeit wichtig sind.

Die DMA-Analyse ist universell einsetzbar und liefert eine komplette Foliencharakteristik. Neben den o. g. Aussagen bekommt man gleichzeitig auch Aussagen über Glasübergänge und über das Längenänderungsverhalten des Materials.

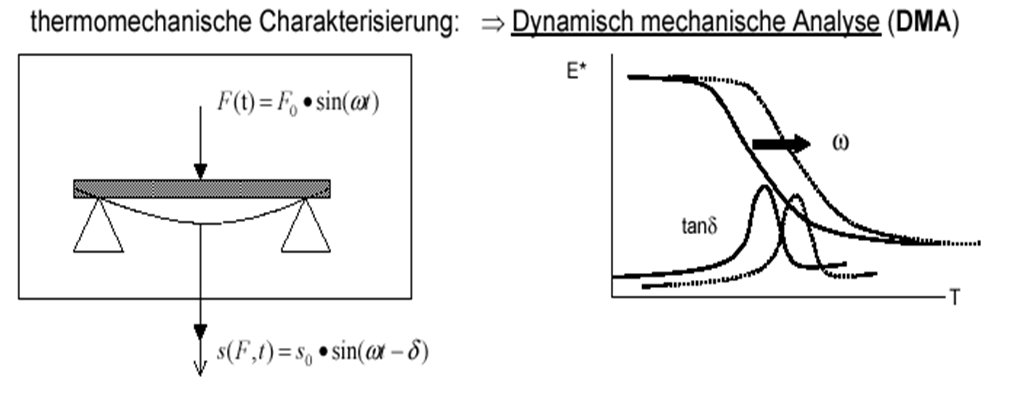

Das Grundprinzip der Folienanalyse mit DMA ist in nachfolgender Abbildung zu sehen:

Abbildung 4: Foliencharakterisierung mit Thermoanalyse DMA; Quelle: A.Frick, FH-Aalen, Kunststottechnik

Erklärung zu dieser Abbildung:

Linkes Bild (grobes Schema des Messprinzips): Die Probe erfährt eine harmonsiche, nach Amplitude und Phase definierte, Anregung mittels einer oszillierenden dynamischen Kraft F(t), die in der Probe eine Verformung erzeugt. Die Antwort auf dieses Eingangssignal wird analysiert (nach Amplitudenhöhe und Phasenlage). Damit erhält man z. B. Aussagen zur Steifigkeit des Materials. Je nach Art des Materials (mehr viskos oder mehr elastisch) gibt es auf die „oszillierende“ Anregung ein Antwortsignal, das aber mehr oder weniger „phasenverschoben“ ist. Vereinfacht ausgedrückt: bei einem völlig elastischen Material („Gummiball“) gibt es keine innere Dämpfung durch die Anregung, die Phasenverschiebung = 0. Bei einem rein viskosen Material („Honig“) wird die in das Material eingebrachte Energie vollkommen „dissipiert“ (geschluckt). Es kann keine Energie elastisch gespeichert werden. Die Phasenverschiebung = 90°. Die Kunststoff-Folien, die getestet werden, bestehen jeweils aus einem viskosen und einem elastischen Anteil. Je nach Güte des Materials sind aber die beiden Anteile prozentual unterschiedlich (der Wert der Phasenverschiebung liegt also irgendwo zwischen 0 und 90°), was sich aber auf das Thermoformverhalten auswirken kann.

Rechtes Bild: Beispiel des Verhaltens des komplexen E-Moduls E* über die Temperatur; Der komplexe E-Modul E* setzt sich zusammen aus dem Speichermodul E’ und dem Verlustmodul E’’. Bei einem rein elastischen Material ist der komplexe E-Modul E* gleich dem Speichermodul E’ (Phasenverschiebung = 0). Anderes Extrem: rein viskoses Material: Der komplexe E-Modul E* ist gleich dem Verlustmodul E’’ (Phasenverschiebung = 90°).

Es sind zwei um den Winkel ? phasenverschobene Kurven zu sehen. Die beiden unteren Kurven zeigen den Verlauf des tand. Tan d ist der sog. „Verlustfaktor“: das Verhältnis von Verlustmodul E’’ zu Speichermodul E’. Es ist ein Maß für die innere Dämpfung der Folie. Ein hoher Wert bedeutet ein Werkstoffverhalten mit ausgeprägtem viskosen Verformungsanteil. Bei einem kleinen Wert sollte die Folie schwierig thermoformbar sein. Die Verformungsenergie ist hier weitgehend elastisch gespeichert => nach Aufhebung des Verformungszwangs während der Thermoformung stellt sich die Folie elastisch wieder zurück.

DMA-Messergebnisse können beispielsweise auch anhand eines sog. Dehnungssweeps dargestellt werden, siehe folgende Abbildung:

Kurze Erläuterung dazu: Hier wird – bei gleich bleibender Temperatur – das Verhalten des komplexen E-Moduls E* in Abhängigkeit der Dynamischen Dehnung dargestellt. Im Beispiel wurde auf diese Weise das Verhalten von PP-Folien, die mit verschiedenen Verfahren hergestellt worden waren, untersucht.

Die DMA-Methode zeigt also, inwieweit ein Material viskoses oder elastisches Verhalten aufweist. Das Verhältnis von viskosem zu elastischem Anteil wirkt sich auf das Thermoformverhalten aus.

4 Torsionsschwingversuch

Eine weitere dynamisch-mechanische Analyse stellt der Torsionsschwingversuch dar. Dieser beschreibt ebenfalls das mechanisch-thermische Verhalten, z. B. von Thermoformfolien. Hier können aufgrund entsprechender Unterschiede im charakteristischen Kurvenverlauf von teilkristallinen Thermoplasten Rückschlüsse auf das Thermoformverhalten gezogen werden. In diesem Versuch werden die charakteristischen Zustandsformen und Übergangsbereiche beim Erwärmen des Kunststoffes beschrieben. Diese charakteristischen Kurvenverläufe des mechanisch-thermischen Verhaltens sind in folgender Abbildung zu sehen. Und zwar ist dabei einmal das Verhalten amorpher Kunststoffe (wie PS) und das von teilkristallinen Kunststoffen (wie PP) dargestellt.

Die Kurvenverläufe veranschaulichen die Tatsache, dass sich die Thermoformung des teilkristallinen PP im Vergleich zu beispielsweise zum amorphen PS etwas kritischer gestaltet (Quelle: P.,de Mink, Fa. Borealis,Linz, in : Netze, C. „Folien für thermogeformte Verpackungen“, VDI Verlag, Düsseldorf, 1998)

Kurze Erklärung dazu: es wird jeweils das Verhalten des Schubmoduls (elastische Komponente) und des Verlustfaktors in Abhängigkeit von der Temperatur aufgezeigt. Bei amorphen Kunststoffen fällt der Schubmodul im Temperaturbereich der Glasübergangstemperatur noch relativ moderat ab. Bei teilkristallinen Kunststoffen hingegen ist bei der Temperatur des Kristrallitschmelzbereiches ein abrupter Abfall des Schubmoduls zu erkennen, was die Thermoformung erschwert.

Abschließend sollen zu den genannten Methoden noch folgende Bemerkungen bedacht werden:

Die beiden Inno-Letter „Analytik von Thermoform-Folien – Teile I und II“ befassten sich v. a. mit den Untersuchungen für die flache Ausgangsfolie. In Teil III (folgt noch) werden Prüfmethoden für die fertig hergestellten, verschlossenen Behältnisse erläutert.

Hier gelangen Sie zu Teil 1 der Inno-Letter Reihe “Thermoformen Analytik”.

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.de

Mitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de

Geschrieben am 01. Okt., 2012

Kategorie: Folienprüfung & Analytik

Tags: Dynamisch-mechanische Analyse, Torsionsschwing-Versuch.