Wussten Sie, dass Verpackungsfolien immer sogenannte Additive enthalten? Aber warum ist das so, welche sind das und warum gibt man Additive zu Folien dazu?

Das sind Fragen, die wir immer wieder in unseren Seminaren und Webseminaren hören. In diesem kurzen Abriss stellen wir wichtige Additive vor, erläutern die beiden Gruppen der migrierenden und nicht migrierenden Additive und erklären, warum man das als Folienhersteller, aber auch als Verpacker und Händler wissen sollte.

Additive beeinflussen u.a. folgende Folieneigenschaften:

Um es nicht zu kompliziert zu machen, teilen wir grob in zwei Klassen ein, die für die Praktiker wichtig sind. Wir kennen migrierende und nicht migrierende Additive.

Das typischste Beispiel für die migrierenden Additive ist das Gleitmittel, das fast immer in Verpackungsfolien vorkommt. Wie der Name schon sagt, sorgt es für ein optimiertes Gleitverhalten der Folie z.B. beim Abpackprozess. In der Regel versucht man einen konstant niedrigen Gleitreibwert zu erhalten. Besonders häufig setzt man es bei den “eher stumpfen” Polyolefinen” wie Polyethylen (PE) und Polypropylen (PP) ein. Diese Folien lassen sich ohne Gleitmittel oft gar nicht oder nur sehr umständlich über z.B. Stahlflächen, Formschultern in Abpackmaschinen oder Leitblechen ziehen. Mit der Zugabe von Gleitmittel – heute meistens Erucasäureamid (ESA) – verringert sich die Haft- und Gleitreibung zu niedrigeren werden. Das heißt die Folie gleitet leichter über Stahl, Holz und sich selbst.

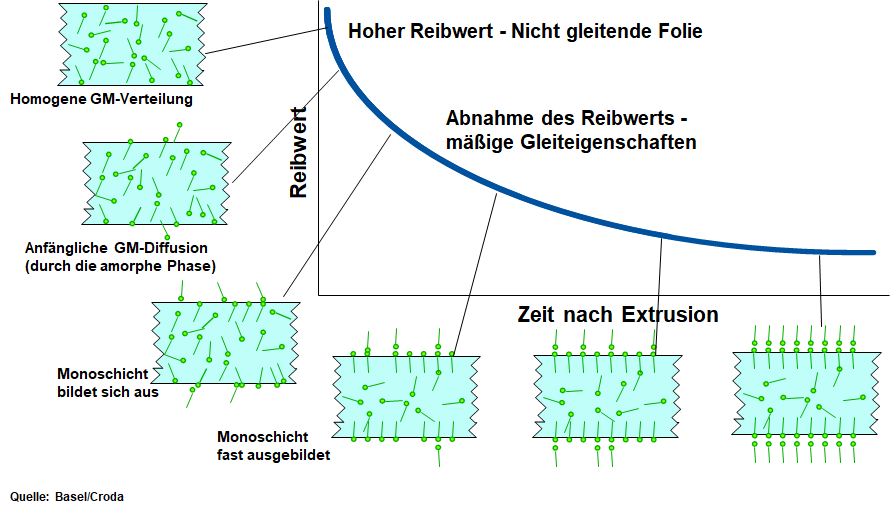

Dieser Effekt tritt aber erst dann ein, wenn sich das Gleitmittel (ESA) aus der Folie an den Oberflächen zu einer durchgängigen Schicht ausgebildet hat. Dieses kann je nach Folienrezeptur, Wickeldruck und Mengenzugabe zwischen einigen Stunden bis hin zu einigen Wochen dauern. Wichtig für den Verarbeiter dabei ist eben, dass vor dem Abpacken das Gleitmittel auch wirklich auf der Folienoberfläche liegt und nicht mehr in der Folie selber gelöst ist.

In diesem Schaubild von Borealis wird schematisch dargestellt, wie nach der Folienherstellung (Extrusion) das Gleitmittel nach und nach an die Oberfläche wandert (migriert), bis sich ein gleichmäßiger Film von Erucasäureamid an der Oberfläche gebildet hat. Jedes Additiv hat auch Nebenwirkungen. Die Gleitmittel haben gleich eine ganze Menge davon:

Und damit kommen wir zum Beispiel der nicht migrierenden Additive, dem Antiblockmittel. Das Antiblockmittel soll das aneinander haften der Folien beim Abwickeln oder später beim Öffnen der Beutel verbessern. Stark vereinfacht zeichnen sich alle nicht migrierenden Additive dadurch aus, dass sie gleichmäßig in der gesamten Folienmatrix verteilt sind. Man kann also sofort nach der Extrusion mit den Eigenschaften rechnen. Das bedeutet aber auch, dass man die gesamte Folie mit dem Additiv “füllen” muss, was insbesondere bei Antiblockmitteln zu Trübungen führen kann. Antiblockmittel können wir uns hier als fein gemahlenen Sand vorstellen. Dieser feine Sand bewirkt, dass zwischen den Folienlagen immer etwas Raum bleibt – beim Wickeln und auch nachher bei den Beutelinnenseiten.

Das verbessert nicht nur das Auf- und Abwickelverhalten, sondern führt auch dazu, dass Gleitmittel schneller und konstanter ihre Wicklung entfalten können. Daher werden Antiblockmittel (nicht migrierend) und Gleitmittel (migrierend) oft gemeinsam verabreicht – man könnte also von einem Kombipräparat sprechen. Fast alle Additive lassen sich in diese 2 Gruppen unterteilen und folgen den gleichen Gesetzmäßigkeiten. Eine gute Idee ist es daher, bei jedem Additiv zu überlegen, wie es sich wohl verhalten wird.

Geschrieben am 08. Juli, 2021

Kategorie: Abfülltechnik, Allgemein, Biofolien, Entsorgung / Recycling, Folienherstellung/Veredelung, Inno-Talk, Lebensmittelverpackung, Migration, Wechselwirkungen Verpackungen/Lebensmittel + Sensorik, Standbeutel, TS

Tags: Additive, Antiblockmittel, didyouknow, Flexpackwissen, Folienherstellung, Gleitmittel, Karsten_Schroeder.