6. Teil: Ein Überblick über häufig verwendete Synthetikfolien zum Drucken und Kaschieren

von MANFRED RÖMER, ANSGAR WESSENDORF

Um die Haftung von Materialien wie Klebstoffe oder Druckfarben auf Substraten zu ermöglichen, müssen deren Oberflächen entsprechende physikalische Benetzungseigenschaften aufweisen. Diese wiederum hängen von der Oberflächenspannung des jeweiligen Substrats ab, wobei in diesem Zusammenhang von polaren oder unpolaren Oberflächen gesprochen wird. Als ein etabliertes Verfahren, die erforderliche Spannung herzustellen, gilt die Korona-Vorbehandlung.

Die Korona-Vorbehandlung schafft auf unpolaren Oberflächenwie PE oder PP durch Oxidation polare Gruppen und verändert (erhöht) auf diesem Wege die Oberflächenspannung. Dadurch verbessert sich die Benetzung durch Klebstoffe oder Druckfarben und damit auch deren Anhaftung auf dem Substrat. Zusätzlich zu den angesprochenen Oxidationsvorgängen findet auch noch eine »Reinigung « der Oberflächen statt und es wird eine Mikrorauhigkeit hergestellt.

Unter der Voraussetzung korrekter Anwendung der Korona-Parameter führen diese drei Faktoren (Oxidation, Reinigung und Mikrorauhigkeit)

zu einer guten Anhaftung von Klebstoffen oder Druckfarben.

Vor den jeweiligen Bearbeitungsvorgängen stehen dem Drucker oder Kaschierer verschiedene

Möglichkeiten zur Prüfung der Oberflächenspannung zur Verfügung. Üblicherweise werden hierfür Testtinten und Teststifte eingesetzt, die eine ausreichend genaue Aussage über die Oberflächenspannung erlauben.

Die Entstehung der Oberflächenspannung beruht dabei auf folgendem Prinzip: Um die Moleküle aus dem Inneren der Flüssigkeit an die Oberfläche zu bringen, muß gegen die resultierenden Molekülkräfte Arbeit geleistet werden. Die Größe der Arbeit (Delta W) bezogen auf die gebildete Fläche (Delta A) ist die Oberflächenspannung. Die zu leistende Arbeit entspricht der Energie, daher wird sie auch Oberflächenenergie genannt (Abbildung 1).

Messung der Vorbehandlung

Obwohl es selbstverständlich noch eine ganze Reihe anderer einschlägiger Verfahren gibt, haben sich die Testtinten und Teststifte in der Praxis doch auf breiter Front durchgesetzt. Es muß jedoch in diesem Zusammenhang darauf hingewiesen werden, daß sowohl Tinten wie auch Stifte nur eingeschränkt haltbar sind und daher nach dem Überschreiten der angegebenen Gebrauchsdauer keine zuverlässigen Ergebnisse mehr liefern (Abbildung 2).

Die Randwinkelmessung ist an Genauigkeit der Testtinte oder dem Teststift zweifellos überlegen, jedoch ist die Anwendung dieses Verfahrens in der täglichen Produktionspraxis

beim Drucken und Kaschieren viel zu aufwendig. Der Randwinkel stellt dabei ein Maß für das Benetzungsverhalten dar. Um einen Randwinkel messen zu können, muß die Oberflächenspannung der Testflüssigkeit größer als die Oberflächenspannung des Festkörpers sein (z.B. Folie). Sind die Oberflächenspannung von Testflüssigkeit

und Substrat gleich, findet eine vollständige Benetzung statt (Randwinkel = 0) (Abbildung 3).

Für Folien müssen bestimmte Korona-Vorbehandlungsintensitäten

erreicht werden, damit für die Bedruckung oder Kaschierung eine optimale Oberflächenspannung aufgewiesen wird:

● PE, PP-C > 38 mN/m

● PP-BO > 42 mN/m

● PA-C > 50 mN/m

● PA-BO, PET-BO > 52 mN/m

Optimale Vorbehandlung

In Abbildung 4 wird das Prinzip der Korona-Vorbehandlung bzw. die damit verbundenen oxydativen Vorgänge dargestellt. Insgesamt wird im Schaubild verdeutlicht, daß es sich hierbei um einen komplexen Vorgang handelt, der durch Bedienungsfehler oder mangelnder Anlagenwartung auch zu Mißerfolgen führen kann.

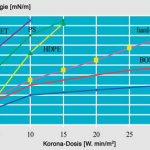

Die Oxidationsvorgänge an der Folienoberfläche bewirken, daß dem Substrat eine größere Oberflächenenergie verliehen wird. Durch Verdampfung erhöht sich die Mikrorauhigkeit der Substratoberfläche, die entscheidend zu einer besseren Haftung von Druckfarbe und Kaschierkleber beiträgt. Doch es ist darauf zu achten, daß insbesondere bei hoher Luftfeuchtigkeit es zu einem Abbau von Molekülketten und damit zu einer Verringerung der Oberflächenspannung kommen kann. Darüber hinaus wird durch Koronavorbehandlung die Siegelfähigkeit verschlechtert (Vernetzung der Makromoleküle). Im Zusammenhang mit der Korona-Vorbehandlung spielt auch die sogenannte »Aktivierungsenergie « eine wichtige Rolle. Sie bezeichnet das Niveau der einzubringenden Energie zur Initiierung der vorher genannten Prozesse. Die notwendige Dosis der Korona-Energie (W min/m2) zur Erreichung der gewünschten Oberflächenspannung (mN/m) variiert in Abhängigkeit zu den jeweiligen Foliensubstraten. In Abbildung 5 werden einige typische Zusammenhänge zwischen Dosis und Oberflächenenergie dargestellt. Die Vorbehandlung einer Folie wirkt nicht unbegrenzt, sondern erfordert nach Ablauf einer gewissen zeitlichen Frist eine Auffrischung. Abbildung 6 stellt den »Schwund« des Vorbehandlungsgrades in Abhängigkeit zur Zeit dar.

Viel hilft nicht viel

In diesem Zusammenhang könnte der Eindruck entstehen, diesem »Schwund« der Vorbehandlung bzw. der Oberflächenspannung mit dem Einbringen einer höheren Dosis an Korona-Energie entgegenwirken zu können. Davor muß jedoch dringend gewarnt werden, da das Einbringen einer zu hohen Dosis den gegenteiligen Effekt mit sich bringt und die Haftungseigenschaften durchaus wieder verschlechtern kann. Dies hat seinen Grund darin, daß ein zu hoher Energieeintrag die Substratoberfläche soweit abbaut, daß es zu adhäsiven Oberflächenbelägen kommt, die eine Haftung von Druckfarben oder Klebstoffen verhindern (Abbildung 7). Im Gegensatz dazu führt eine zu niedrige Korona-Vorbehandlung zu schlechter Benetzung und damit zu schlechten Anhafteigenschaften.

Fazit

Grundsätzlich ist die Kenntnis der in diesem Artikel vorgestellten Zusammenhänge für Drucker und Kaschierer äußerst empfehlenswert und vorteilhaft, um die Voraussetzungen zur Schaffung optimaler Oberflächenhaftung auf den jeweils eingesetzten Substraten zu schaffen (wird fortgesetzt).

[Artikel Serie 1-8 “Drucken und Kaschieren” wird fortgesetzt]

Kontakt:

Innoform GmbH Testservice

Industriehof 3,

26133 Oldenburg

TS@innoform.de

Geschrieben am 13. Okt., 2011

Kategorie: Folienprüfung & Analytik

Tags: Drucken und Kaschieren, Klebstoff, Koronavorbehandlung, Oxidation.