Barrieremessungen

Barrieremessungen

In diesem Teil unserer Reihe DID YOU KNOW zu Barrierefolien dreht sich alles um das Messen von Barriereeigenschaften. Wir erläutern die Einheiten g/cm³/m²xdxbar und cm³/m²xdxbar und ordnen diese in die Begriffe niedrige, mittlere, hohe und ultra hohe Barriere ein. Wir sprechen über die Prüfverfahren vom Prinzip her und erläutern Stolpersteine für die Praxis. So klären wir über das auf, was...

Porosität, Permeation und Partialdruck

Porosität, Permeation und Partialdruck

Einstieg in die Barrierefolien Teil 4 Did you know: Porosität und Permeation gehören nicht in eine Schublade und basieren auf völlig unterschiedlichen Mechanismen. So spricht man von Porosität für das Durchdringen und/oder Durchströmen von z. B. Gasen durch poröse Schichten, wie Defekte in Aluminiumfolien (Poren) oder auch Fehlstellen in anorganischen Barriereschichten wie SiOx und AlOx. Bei Kunststoffen ohne Poren spricht...

Ralf Seitter zur Dichtheitsprüfung

Ralf Seitter zur Dichtheitsprüfung

Ralf Seitter ist seit 2002 Geschäftsführer der MRS Seitter GmbH. Er hat tiefgreifende Erfahrung im Vertrieb, Service und in der Kalibrierung von Messgeräten für Forschung und Qualitätssicherung. Die Entwicklung spezieller Applikationen zur Permeationsprüfung, Verpackungsprüfung, mechanische Papier- und Folienprüfungen und Wasserdampfdurchlässigkeit sowie die Bewertung des Erscheinungsbildes von Oberflächen und Messgeräte für Lacke und Farben gehören zu seinen Kernkompetenzen. Am liebsten beschäftigt...

Barriere-Verbundfolien aus Sicht eines Physikers – Referenteninterview mit Willi Scheer

Barriere-Verbundfolien aus Sicht eines Physikers – Referenteninterview mit Willi Scheer

Willi Scheer ist Diplom-Physiker und studierte Physik an der Westfälischen Wilhelms Universität zu Münster. Sein beruflicher Werdegang begann bei der damaligen Leybold-Heräus GmbH (heute Leybold GmbH) im Bereich der Oberflächenanalytik. Ende der 1980er Jahre wechselte er zum Bereich Dichtheitsprüfung. Durch die Ausgründung dieses Bereiches (u. a.) entstand die Firma INFICON, bei der er jahrelang als Marketingleiter die Dichtheitsprüfung etablierte. Seit...

Spezifische Migrations-Grenzwerte (SML) online nachschlagen

Spezifische Migrations-Grenzwerte (SML) online nachschlagen

Sie suchen Grenzwerte für spezifische Migration in Verpackungsmaterialien oder anderen Bedarfsgegenständen? Dann schauen Sie doch einmal auf der neuen Innoform-Website nach. Mit nur wenigen Klicks können Sie kostenlos amtliche Grenzwerte nachschlagen. Einfach CAS-Nr. oder chemische Bezeichnungen eingeben oder alphabetisch suchen und finden. http://innoform-testservice.de/de/sml-substanzen

Verbundfolien in der Anwendung – Basiswissen zum Anfassen

Verbundfolien in der Anwendung – Basiswissen zum Anfassen

Sie erhalten als Einsteiger ins Folienverpackungsgeschäft einen praxisbezogenen Überblick über unterschiedliche Verbundfolien sowie deren Charakterisierung und Prüfung. Im Vordergrund stehen Anwendungen und Einsatzzwecke in der Verpackungsindustrie. In Praxisteilen und im Labor lernen Sie die Eigenschaften anhand von Folienmustern und einfachen Laborprüfungen kennen. Gearbeitet wird in kleinen Gruppen, um auf individuelle Fragen und Wünsche eingehen zu können. Fach-, Kunden- und Lieferantengespräche...

Barrierefolien in der Anwendung – welche Folie für welchen Zweck?

Barrierefolien in der Anwendung – welche Folie für welchen Zweck?

Eine Hauptfunktion von Verpackungen ist es, die Ware vor Verderb und Verunreinigung zu schützen. Dies trifft besonders für Lebensmittel zu: Verschiedene Lebensmittelgruppen erfordern unterschiedliche Verpackungskonzepte. Während das eine Lebensmittel bei der Verpackung eine hohe Barriere benötigt, ist bei dem anderen Lebensmittel eine hohe Durchlässigkeit notwendig. Kurz gefasst: Lebensmittel müssen mit geeigneten Packmitteln und angepassten Barriereeigenschaften verpackt werden, um produktspezifischen Schutz...

Innoform bietet ab sofort vergünstigte Permeationsmessungen an. In Anlehnung an unser Inno-Ticket und Migra-Ticket, gibt es nun auch das Perma-Ticket. Dieses Gutscheinsystem funktioniert nach dem gleichen Schema: Sie kaufen 10 Permeationsmessungen im Voraus, sichern sich dadurch priorisierte Bearbeitung sowie Kostenvorteile und reduzieren Bürokratie auf ein Minimum. Details finden Sie hier.

Wussten Sie schon: Weltweit werden 150 Mrd. Standbeutel/Jahr in den Verkehr gebracht

Wussten Sie schon: Weltweit werden 150 Mrd. Standbeutel/Jahr in den Verkehr gebracht

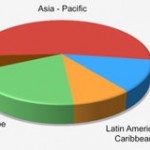

In der neuen, erstmalig weltweiten Studie von Schönwald Consulting wird ausgewiesen, dass Standbeutel mit rund 150 Mrd. Stück pro Jahr produziert werden. Damit liegen die Standbeutel an Position 3 der verglichenen Verpackungen nach der PET-Flasche und der Getränke-Kartonverpackung. Mehr Informationen finden Sie u.a. unter: http://verpacken-aktuell.de/artikel/2014/2/20/marktuntersuchung-standbodenbeutel/

Am 11./12. September 2013 veranstaltet Innoform in Zusammenarbeit mit dem SKZ die Barriere-Verbundfolien-Tagung in Würzburg. Barrierefolien werden immer leistungsstärker und die Anforderungen des Handels nach längeren Lieferzeiten immer höher. Was können Verbundfolien heute hinsichtlich Sperrwirkung leisten? Auch in diesem Jahr stellen wir wieder einige Neuerungen vor. Aber der Trend zur Standardisierung und Kostensenkung hält an. Wie viel Barriere braucht ein...